|

ПЛАВКА И ЛИТЬЁ

В ВАКУУМЕ. РЕКОМЕНДАЦИИ ПО РАЗРАБОТКЕ ЛИТНИКОВОЙ СИСТЕМЫ.

Н.

А. Швыргун. Главный конструктор проекта ООО "СПАРК-ДОН, ЛТД".

|

|

|

|

Важнейшим условием получения высокоточного стоматологического

литья является правильное построение литниковой системы.

Те, кто ежедневно сталкивается с

построением литниковой системы для точного литья стоматологических

сплавов, скорее всего, согласятся с тем, что здесь мы имеем дело

с союзом науки и искусства. Только учёт всех нюансов конкретной

работы, многолетний опыт, научных анализ протекающих процессов

и творческий подход к делу делают результат прогнозируемым и качественным.

В своих рекомендациях мы не будем

пытаться "охватить необъятное", а лишь дадим начальные

сведения о требованиях, предъявляемых к правильно сконструированной

литниковой системе.

Вашим лучшим учителем будет Ваш

труд, творческий поиск и полученный опыт.

Задачи литниковой системы.

Литниковая система - это система

каналов, через которые расплавленный металл поступает из тигля

в рабочую полость литейной формы.

Задачей литниковой системы является

не просто транспортировка жидкого металла к отливке, но и контроль

скорости движения расплава, создание условий для нормального воздушного

обмена между полостью объекта литья и внешней средой, предотвращения

усадочных раковин в объектах литья путём формирования соответствующего

градиента температуры в литейной полости и питания отливки при

затвердевании сплава.

Возможны различные варианты выполнения

литниковой системы в зависимости от типа сплава, характеристик

объекта литья, личного опыта специалиста и т.д. Необходимо учитывать

также, что литниковая система для установок с плавкой и литьём

в вакууме с последующим прессованием имеет некоторые особенности,

по сравнению с центробежным литьём.

Основные элементы литниковой системы.

Литниковая

система создается путем подвода к восковой репродукции (модели)

объекта литья (вкладки, отдельные коронки, каркасы мостовых протезов)

восковых штифтов, которые после удаления воска из опоки представляют

собой литьевые каналы. Литниковая

система создается путем подвода к восковой репродукции (модели)

объекта литья (вкладки, отдельные коронки, каркасы мостовых протезов)

восковых штифтов, которые после удаления воска из опоки представляют

собой литьевые каналы.

|

|

|

|

Часто

одни и теже элементы литниковой системы по разному называются

не только практикующими специалистами, но и авторами солидных

трудов соответствующей тематики. Для определённости, дадим вначале

определения, которыми мы будем оперировать в дальнейшем, рассматривая

особенности построения литниковой системы. Часто

одни и теже элементы литниковой системы по разному называются

не только практикующими специалистами, но и авторами солидных

трудов соответствующей тематики. Для определённости, дадим вначале

определения, которыми мы будем оперировать в дальнейшем, рассматривая

особенности построения литниковой системы.

Литниковая воронка - элемент

литниковой системы, предназначенный для начального формирования

потока расплава. Форма литниковой воронки должна обеспечивать

плавное и быстрое поступление расплава в литниковые каналы.

Литниковый канал - элемент

литниковой системы, соединяющий воронку (конус) с коллектором

или непосредственно с объёктами литья.

Литниковый канал (каналы) должны быть расположены в зоне максимальных

температур опоки с целью предупреждения преждевременного охлаждения

металла в них и замедления потока расплава. Количество литниковых

каналов (1, 2, 3…) зависит от характеристик отливаемой работы.

Чем массивнее отливка тем большее количество каналов может потребоваться

для обеспечения высокоточного литья.

|

|

|

Коллектор

- литейный резервуар, применяемый при конструировании литниковой

системы при литье массивных отливок (в частности, цельнолитых каркасов

мостовидных протезов).

Коллектор является источником дополнительного

металла, который поступает в полость объекта литья для компенсации

объемной усадки, которая имеет место при его (объекте литья) затвердевании.

Коллектор, как правило, размещен в той части литниковой системы,

которая остывает последней. Размеры коллектора определяются также

и требованием нормального газового обмена с целью удаления остатков

воздуха из литейной полости объекта литья.

Восковые модели литникововых каналов

и коллектора делают из специального литьевого воска диаметром 3,5...5

мм.

При работе на вакуумных установках

не рекомендуется использовать для построения литникововых каналов

и коллектора литьевой воск диаметром менее 3,5мм. |

|

|

|

|

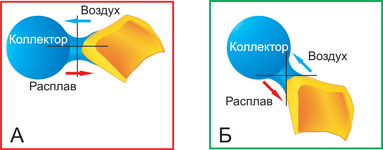

А - Воронка

такой формы не способствует формированию ламинарного потока расплава

(увеличенная высота падения расплава из тигля, плоское "дно"

воронки).

Не рекомендуется использовать из-за повышенной опасности появления

усадочной пористости в объекте литья.

Б - Воронка такой формы в наиболее полной

мере способствует плавному и быстрому поступлению расплава в литниковые

каналы.

Рекомендуется к использованию. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

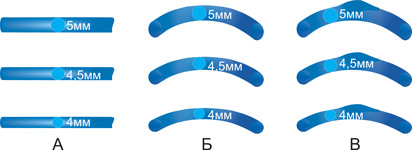

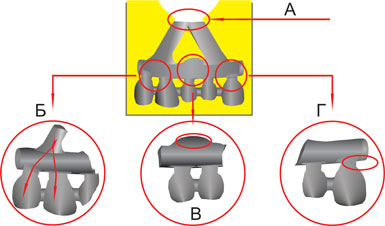

А - Восковая

проволока;

Б - Если отливается

протяжённый мостовидный протез или большое число индивидуальных

объектов, то коллектор выполняется в виде дуги. Это позволяет создать

равные температурные условия для всех отливаемых объектов.

В - При отливке мостовидного

протеза промежуточная его часть требует больше металла. Следовательно,

необходимо выполнить коллектор таким образом, чтобы его объем в

месте присоединения промежуточной части соответствовал её объему. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

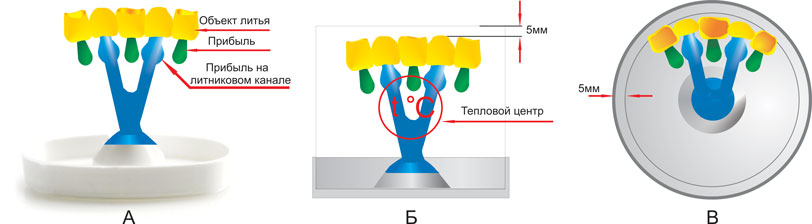

Питатели

- канал, соединяющие коллектор с объектом литья.

Однородность отливки в значительной

степени зависит от размеров питателей. Выбирая размеры питателя

необходимо помнить, что через него не только поступает расплав к

литейной полости, но и выходит остаточный воздух из неё. Необходимо,

чтобы питатель между коллектором и литейной полостью имел размеры,

способствующие нормальному воздушному обмену. Кроме того, для обеспечения

эффективного газообмена рекомендуется присоединять питатели к объекту

литья под углом 45°.

Питатели всегда должны присоединяются к самой толстой части объекта

литья, чтобы помочь в борьбе с усадкой. В особо крупных отливках

может потребоваться несколько питателей для того, чтобы ввести металл

в полости объекта литья.

Объекты литья - вкладки, полные

и частичные коронки, промежуточные элементы, мостовидный протез.

|

|

|

|

Геометрические

размеры питателей зависят от вида и размера объекта литья.

1. - Коронка с незначительной толщиной

стенки. Диаметр литника 2,5мм.

2. - Коронка со значительной толщиной стенки.

Диаметр литника 3мм.

3. - Промежуточный элемент. Диаметр

литника 3,5мм.

4. - Большая коронка со значительной толщиной

стенки. Два литника диаметром 2,5...3мм.

Длина питателей выбирается равной 2...5мм. |

|

|

Общие принципы спроектирования литниковой системы.

Правильно сконструированная литниковая

система должна обеспечивать быстрое и ламинарное (плавное, однородным

потоком) заполнение литейной формы с необходимой скоростью, непрерывную

подачу расплавленного металла к затвердевающей отливке, выход газов

из полости формы. Скорость материала важно, потому что, если расплав

движется слишком медленно, он может остыть прежде, чем полностью

заполнит литейную полость.

Для предупреждения турбулентного характера

потока расплава, следует обеспечивать мягкие переходы между литниками

в направление потока жидкого металла и соответствующие размеры элементов

литниковой системы. Турбулентный (с завихрениями, бурный) характер

движения расплава по литниковым каналам не способствуют оптимальному

движению струи расплава. Из-за этого он не может сразу сформироваться

и заполнить полость. При этом существенно возрастает вероятность

образования усадочных раковин в отливке и неоднородность структуры

каркаса протеза.

Расположение элементов литниковой

системы в опоке - важнейший критерий для обеспечения качественного

литья.

Объекты литья должны охлаждаться

в первую очередь и поэтому должны быть размещены вне теплового центра

опоки. Правильным считается их размещение на минимальном расстоянии

от боковой поверхности опоки и её дна. На практике, обычно, необходимо

выдерживать следующие расстояния: 4…5мм от боковой поверхности опоки

и 4…5мм, соответственно, от её дна. Меньшие величины этих размеров

ограничиваются механической прочностью материала опоки.

Литниковый канал (каналы) и коллектор

должны охлаждаться в последнюю очередь и, следовательно, должны

быть расположены максимально близко к термическому центру опоки.

В идеальном случае, коллектор должен располагаться на середине высоты

опоки, т.е. в зоне максимальной температуры (тепловой центр). При

этом коллектор обеспечивает подпитку жидким расплавом объекты литья

на стадии их кристаллизации, препятствуя их неконтролируемой усадке.

Исходя из вышеизложенных условий расположения

коллектора определяется длина литниковых каналов. Следует помнить,

что слишком длинные каналы увеличивают путь расплава, ухудшают его

течение и увеличивают количество остаточного воздуха в форме. Всё

вместе это приводит к повышению риска некачественного литья (например,

непроливы наиболее тонких частей восковой модели).

При непосредственном питании отливки

необходимо стремиться к тому, чтобы в тепловом центре опоки находился

участок расхождения литниковых канолов к объектам литья.

Для получения предсказуемого, высококачественного

литья близких по параметрам объектов необходимо учитывать плотность

используемого сплава. Чем меньше его удельный вес, тем больше должен

быть диаметр литниковых каналов.

Для получения предсказуемого, высококачественного

литья особое внимание необходимо уделять выбору геометрических

размеров элементов литниковой системы: литниковых каналов, коллектора,

питателей. Этот выбор определяется многими факторами: типом литниковой

системы (с непосредственным питанием отливки или с использованием

литейного резервуара (коллектора)), размерами объектов литья,

их видом и количеством.

|

|

ПРИМЕРЫ ПОСТРОЕНИЯ ЛИТНИКОВОЙ СИСТЕМЫ.

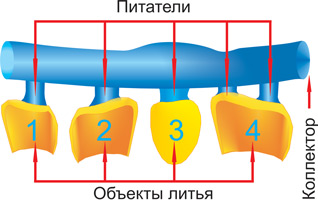

Непосредственное питание объектов

литья.

Непосредственным питанием называют

такое строение литниковой системы, при котором каждая отливаемая

деталь прикрепляется литниковым каналом непосредственно к заливочной

воронке. Этот тип литейной системы применяют при литье отдельных

объектов -одиночных коронок, промежуточных элементов. При этом диаметр

литниковых каналов определяется в зависимости от исходной толщины

стенок отливаемой детали и должен не менее чем в 2 раза её превышать.

Однако, в любом случае, при работе на вакуумной литейной установке

(плавка и литьё в вакууме с последующим прессованием) диаметр литникового

канала должен быть не менее 3,5мм и идти к отливке без изменения

диаметра.

Если в собранной форме размещается

несколько объектов с отдельным питанием, следует обеспечить одинаковый

тепловой режим для каждой отливаемой детали. Все объекты литья должны

быть расположены на расстоянии 5 мм от дна опоки и 5 мм от наружной

стенки формы. Расстояние между объектами литья должно быть около

10 мм. Литниковые каналы необходимо формировать таким образом, чтобы

они расходились к объектам литья в тепловом центре опоки.

|

|

|

|

|

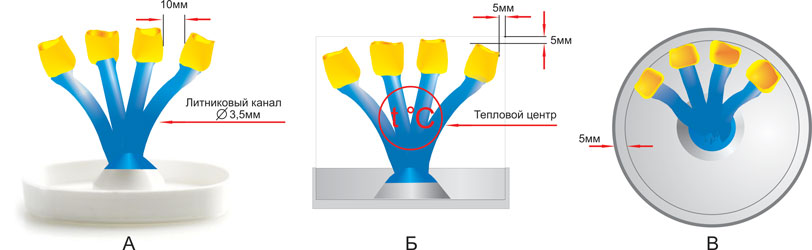

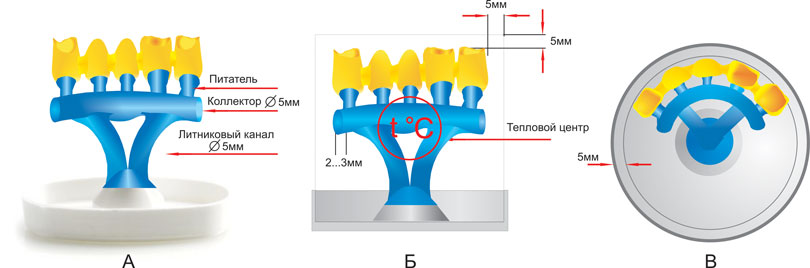

Бесколлекторное питание объектов литья.

Бесколлекторное питание объектов

литья представляет собой разновидность непосредственного питания.

Отличие заключается в том, что при бесколлекторном питании литниковые

каналы подводятся не к каждому объекту литья. Так, при количестве

отливаемых единиц равном 3, используется один литниковый канал.

При литье протяженных конструкций число литниковых каналов должно

быть увеличено до 2...3. При этом необходимо, чтобы литниковый канал

присоединялся к объекту литья, требующему максимального объёма расплава.

Так, для мостовидного протеза целесообразно выполнять подвод литникового

канала к промежуточным элементам. При бесколлекторном питании объектов

литьяз начительно экономиться количество используемого сплава, что

существенным (положительным) образом сказывается на экономической

составляющей вопроса.

Взаимное расположение элементов литниковой

системы в данном случае подчиняется общему правилу: объекты литья

должны охлаждаться в первую очередь, а питающие элементы - литниковые

каналы и прибыли - в последнюю очередь. На рисунке показано, что

объекты литья должны располагаться на расстоянии не более чем 5мм

от боковой стенки опоки и её дна.

Применяя данный метод построения литниковой системы, необходимо

особенно тщательно выбирать параметры литниковых каналов - их диаметр

и длину.

|

|

|

|

|

Основными факторами, определяющими диаметр литниковых каналов являются

свойства сплава (его жидкотекучесть и плотность) и характеристиками

объекта литья - толщина стенки коронки, объём каркаса протеза в

целом и объём промежуточного элемента (в случае мостовидного протеза).

На начальном этапе можно придерживаться

следующих рекомендаций.

1) При литье одиночных коронок и небольших

конструкций прибыль на литниковом канале не формируется. Диаметр

литникового канала при это должен определяться максимальной толщиной

коронки. Но, в любом случае, он не может быть менее 3мм. Для сплавов

с высокой плотностью (сплавы на основе золота, платины с плотностью

около 18г/см3) необходимо использовать литниковые каналы диаметром

3,5мм. Для сплавов с низкой плотностью (неблагородные кобальто-хромовые,

никель-хромовые, на основе серебра, палладия) диаметр литникового

канала можно увеличить до 4мм.

2) При литье протяжённых, массивных

конструкций (например, каркас цельнолитого мостовидного протеза)

на литниковом канале формируется дополнительная прибыль. При выборе

диаметра литникового канала учитывайте количество расплава, которое

должно поступить в литейную полость объекта литья. Также, как и

в предыдущем примере, принимайте во внимание плотность используемого

сплава. Для сплавов с высокой плотностью выбирайте диаметр литникового

канала равным 4,5мм.   Дальнейшее

увеличение диаметра возможно, в случае особо крупной конструкции,

но не более 5мм. Для сплавов с низкой плотностью можно выбрать диаметр

равным 5мм. Дальнейшее

увеличение диаметра возможно, в случае особо крупной конструкции,

но не более 5мм. Для сплавов с низкой плотностью можно выбрать диаметр

равным 5мм.

В случае присоединения литникового

канала к промежуточному элементу мостовидного протеза объём прибыли,

сформированной на литниковой канале по объёму должен быть не менее

объёма промежуточного элемента.

Необходимо помнить, что чрезмерное

увеличение диаметра литникового канала приводит к ухудшению условий

литья, т.к. в этом случае поток расплава трудно сформировать в виде

плотной, равномерно движущейся струи.

Прибыли, сформированные на объектах

литья, предназначены для обеспечения подпитки объекта литья в процессе

его кристаллизации жидким расплавом. Кроме того, прибыль выступает

в данном случае как резервуар, в который будут эвакуированы остатки

воздуха из литейной полости объекта литья. Для выполнения своей

функции прибыль должна быть спроектирована и расположена таким образом,

чтобы она в обязательном порядке охлаждалась существенно медленнее

чем объект литья.

|

|

|

|

|

|

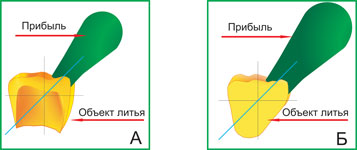

Прибыль для объекта

литья.

Размер прибыли зависит от характеристик объекта литья.

На рисунке А прибыль присоединена к коронке.

На рисунке Б прибыль присоединена к промежуточному элементу

мостовидного протеза. Т.к. для заполнения промежуточного элемента

требуется больше расплава, прибыль на рисунке Б выполнена

большего размера.

В случае, если объект литья имеет особо крупные размеры, к нему

может быть присоединено две прибыли. |

|

|

Особое внимание необходимо уделять следующим моментам:

1) прибыль должна быть прикреплена

к объекту литья в самой толстой его части;

2) объём прибыли должен соответствовать

объёму расплава, необходимого для заполнения объекта литья.

3) прибыль должна быть прикреплена

к объекту литья под углом примерно равным 45 градусов и направлена

от боковой стенки опоки в сторону её теплового центра.

|

|

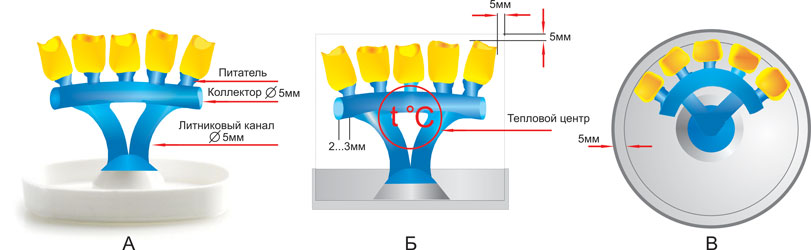

Коллекторное питание объектов литья.

Коллекторным питанием называют

такое строение литниковой системы, при котором каждая отливаемая

деталь прикрепляется к литьевому резервуару (коллектору), в который

по литниковым каналам из воронки поступает расплав.

Этот тип литейной системы применяют

при литье отдельных объектов -одиночных коронок, промежуточных элементов,

вкладок, а также при литье протяжённых, массивных конструкций (например,

каркас мостовидного протеза).

Диаметр литниковых каналов при коллекторном

литье на вакуумных установках должен быть не менее 4,5мм. Мы рекомендуем

использовать для формирования литниковых каналов и коллектора при

таком методе литья стержни литейного воска диаметром 5мм. Длина

литниковых каналов должна быть выбрана такой, чтобы обеспечить расположение

коллектора максимально близко к тепловому центру опоки.

Как и при литье с непосредственным

питанием, следует обеспечить тепловой режим для каждой отливаемой

детали, обеспечивающий подпитку объектов литья жидким расплавом

на стадии их кристаллизации. Для этого все объекты литья должны

быть расположены на расстоянии не более 5 мм от дна опоки и от наружной

стенки формы.

|

|

|

|

| Коллекторное

питание для литья отдельных объектов. |

|

|

|

| Коллекторное

питание для литья каркаса мостовидного протеза. |

|

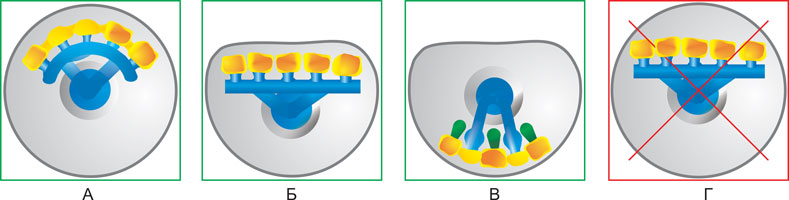

ВАРИАНТЫ РАСПОЛОЖЕНИЯ ЛИТНИКОВОЙ СИСТЕМЫ В ОПОКЕ.

Варианты расположения литниковой

системы в опоке.

Форма и размеры опоки выбираются исходя

из характеристик восковой композиции. Обязательным условием является

выполнение условий правильного размещения элементов литниковой системы

в опоке. Объекты литья должны охлаждаться первыми для исключения

возникновения в них пор и усадочных раковин. Коллектор и литниковые

каналы, идущие от воронки опоки, должны быть расположены максимально

близко к термическому центру и охлаждаться в последнюю очередь.

При этом процесс кристаллизации сплава в полости объекта литья сопровождается

подпиткой этой полости жидким расплавом из коллектора или литникового

канала. |

|

|

|

А

- Цилиндрическая форма опоки. Условия для получения качественного

литья обеспечиваются равными температурными условиями для каждого

объекта литья и их равномерной кристаллизацией. Коллектор, выполненный

в форме дуги, приближён к термическому центру опоки. Отливки объектов

литья имеют плотную, однородную структуру без пор. Неконтролируемая

усадка минимизирована. А

- Цилиндрическая форма опоки. Условия для получения качественного

литья обеспечиваются равными температурными условиями для каждого

объекта литья и их равномерной кристаллизацией. Коллектор, выполненный

в форме дуги, приближён к термическому центру опоки. Отливки объектов

литья имеют плотную, однородную структуру без пор. Неконтролируемая

усадка минимизирована.

Б

- Усечённая форма опоки. Условия для получения качественного литья

выполнены. Расположение объектов литья вдоль прямолинейного участка

боковой стенки опоки обеспечивает их первоочередное охлаждение и

подпитку расплавом в процессе кристаллизации. Отливки объектов литья

имеют плотную, однородную структуру без пор. Б

- Усечённая форма опоки. Условия для получения качественного литья

выполнены. Расположение объектов литья вдоль прямолинейного участка

боковой стенки опоки обеспечивает их первоочередное охлаждение и

подпитку расплавом в процессе кристаллизации. Отливки объектов литья

имеют плотную, однородную структуру без пор.

В

- Усечённая форма опоки. Условия для получения качественного

литья выполнены. Объекты литья расположены на минимальном и одинаковом

расстоянии от боковой радиальной стенки опоки. Их температурный

режим одинаков. Условия подпитки объектов литья расплавом в процессе

кристаллизации выполнены. Отливки объектов литья имеют плотную,

однородную структуру без пор. В

- Усечённая форма опоки. Условия для получения качественного

литья выполнены. Объекты литья расположены на минимальном и одинаковом

расстоянии от боковой радиальной стенки опоки. Их температурный

режим одинаков. Условия подпитки объектов литья расплавом в процессе

кристаллизации выполнены. Отливки объектов литья имеют плотную,

однородную структуру без пор.

Г

- Цилиндрическая форма опоки. Условия для получения качественного

литья не выполнены. Объекты литья находятся в разных температурных

условиях. При этом объекты литья, расположенные ближе к центру опоки

будут плохо охлаждаться. Процесс их кристаллизации может по времени

совпадать с кристаллизацией расплава в коллекторе. Отливки этих

объектов подвержены риску возникновение неоднородной, пористой структуры. Г

- Цилиндрическая форма опоки. Условия для получения качественного

литья не выполнены. Объекты литья находятся в разных температурных

условиях. При этом объекты литья, расположенные ближе к центру опоки

будут плохо охлаждаться. Процесс их кристаллизации может по времени

совпадать с кристаллизацией расплава в коллекторе. Отливки этих

объектов подвержены риску возникновение неоднородной, пористой структуры.

|

|

|

|

|

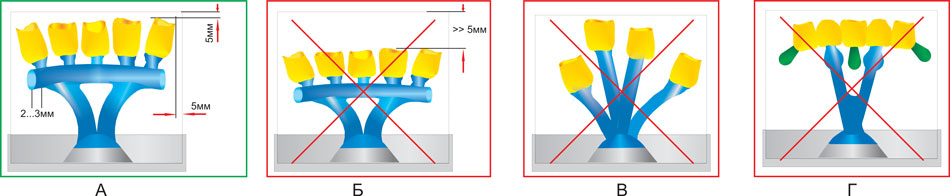

А

- Условия для получения качественного литья выполнены. Объекты

литья расположены на расстоянии 5мм от боковой стенки опоки и

на расстоянии 5мм от дна опоки. Процесс кристаллизации расплава

в полости объектов литья будет проходить во время нахождения расплава

коллектора в жидкой фазе. Коллектор в полной мере будет выполнять

роль резервуара, питающего отливку. Отливки объектов литья имеют

плотную, однородную структуру без пор. А

- Условия для получения качественного литья выполнены. Объекты

литья расположены на расстоянии 5мм от боковой стенки опоки и

на расстоянии 5мм от дна опоки. Процесс кристаллизации расплава

в полости объектов литья будет проходить во время нахождения расплава

коллектора в жидкой фазе. Коллектор в полной мере будет выполнять

роль резервуара, питающего отливку. Отливки объектов литья имеют

плотную, однородную структуру без пор.

Б

- Условия для получения качественного литья не выполнены. Объекты

литья расположены на расстоянии значительно превышающем 5мм от

дна опоки и приближены к термическому центру опоки. Процесс кристаллизации

расплава в полости объектов литья будет совпадать по времени с

процессом кристаллизации расплава коллектора. Коллектор в этом

случае не будет в полной мере выполнять роль резервуара, питающего

отливку. Отливки объектов литья имеют рыхлую, неоднородную структуру

с внутренними или поверхостными порами. Б

- Условия для получения качественного литья не выполнены. Объекты

литья расположены на расстоянии значительно превышающем 5мм от

дна опоки и приближены к термическому центру опоки. Процесс кристаллизации

расплава в полости объектов литья будет совпадать по времени с

процессом кристаллизации расплава коллектора. Коллектор в этом

случае не будет в полной мере выполнять роль резервуара, питающего

отливку. Отливки объектов литья имеют рыхлую, неоднородную структуру

с внутренними или поверхостными порами.

В

- Условия для получения качественного литья не выполнены. Объекты

литья расположены на разном расстоянии от дна опоки. Те из них,

которые расположены ближе к термическому центру подвержены риску

некачественной отливки. В

- Условия для получения качественного литья не выполнены. Объекты

литья расположены на разном расстоянии от дна опоки. Те из них,

которые расположены ближе к термическому центру подвержены риску

некачественной отливки.

Г

- Условия для получения качественного литья не

выполнены. Неправильная установка прибылей

приведёт к их преждевременному охлаждению и, соответственно, нарушению

условий газообмена и питания отливки в процессе её кристаллизации. Г

- Условия для получения качественного литья не

выполнены. Неправильная установка прибылей

приведёт к их преждевременному охлаждению и, соответственно, нарушению

условий газообмена и питания отливки в процессе её кристаллизации.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ПРИМЕРЫ ВЫПОЛНЕНИЯ

ЛИТНИКОВОЙ СИСТЕМЫ. |

|

|

При работе на вакуумной

литейной установке мы рекомендуем использовать коллекторное питание

объектов литья.

С нашей точки зрения, такое построение литниковой системы в наиболее

полной степени способствует получению качественного литья.

Ниже приведены варианты размещения восковой композиции при использовании

стального опочного кольца и силиконового опочного кольца.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант размещения восковой композиции

при использовании стального опочного кольца. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант размещения восковой композиции

при использовании силиконового опочного кольца. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗАВИСИМОСТЬ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЭЛЕМЕНТОВ ЛИТНИКОВОЙ СИСТЕМЫ

ОТ ТИПА ИСПОЛЬЗУЕМОГО СПЛАВА ДЛЯ ЛИТЬЯ. |

|

|

Тип используемого стоматологического

сплава существенным образом влияет на основные характеристики элементов

литниковой системы. Ниже приведены рекомендации, которых необходимо

придерживаться для получения качественного литья при работе на вакуумных

литейных установках.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коллекторное питание объектов литья.

Тип используемого сплава: сплавы на основе неблагородных металлов

(хромоникелевые, кобальтохромовые).

Плотность сплавов 8,0 -9,0 г/см3.

Литниковый канал - диаметр 5мм.

Коллектор - диаметр 5мм.

Питатели - диаметр 3,5мм, длина 5мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коллекторное питание объектов литья.

Тип используемого сплава: сплавы на основе благородных металлов

с низким содержанием золота, сплавы на основе серебра и палладия.

Плотность сплавов 11-14 г/см3

Литниковый канал - диаметр 4мм.

Коллектор - диаметр 4мм.

Питатели - диаметр 3мм, длина 4мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коллекторное питание объектов литья.

Тип используемого сплава: сплавы на основе благородных металлов

с высоким (более 75%) содержанием золота.

Плотность сплавов 16-19 г/см3

Литниковый канал - диаметр 3,5мм.

Коллектор - диаметр 3,5мм.

Питатели - диаметр 2,5мм, длина 3,5мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Непосредственное питание объектов

литья.

Тип используемого сплава: сплавы на основе неблагородных металлов

(хромоникелевые, кобальтохромовые). Плотность сплавов 8,0

-9,0 г/см3.

Сплавы на основе благородных металлов с низким содержанием

золота, сплавы на основе серебра и палладия.

Плотность сплавов 11-14 г/см3

Литниковый канал - диаметр 4мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Непосредственное питание объектов

литья.

Тип используемого сплава: сплавы на основе благородных металлов

с высоким (более 75%) содержанием золота.

Плотность сплавов 16-19 г/см3

Литниковый канал - диаметр 3,5…4мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРИМЕРЫ ВЫПОЛНЕНИЯ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ЛИТНИКОВОЙ СИСТЕМЫ. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Присоединение объекта

литья к литнику.

Для обеспечения эффективного газообмена и питания объекта

литья расплавом присоединяйте питатели к объекту литья под углом

45°относительно коллектора по направлению к боковой поверхности

опоки и её дна.

А - Неправильный

вариант присоединения питателя к объекту литья. Газообмен и питание

объекта литья расплавом затруднены.

Б - Правильный вариант присоединения питателя

к объекту литья.

Выполнены все условия для обеспечения питания

объекта литья расплавом и эффективного газообмена между литейной

полостью и коллектором. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нюансы для начинающих.

А - при работе на вакуумной литейной установке, работающей

по принципу плавки и литья в вакууме с последующим прессованием

избыточным давлением, не допускайте образования литейного конуса.

Расплав должен доходить только до нижнего края воронки. При значительном

заполнении конуса расплавом будет нарушен нормальный режим газообмена

между литейной полостью и внешней средой. Тонкие участки восковой

композиции могут быть прилиты не полностью.

Б - литниковые каналы присоединяйте к коллектору таким образом,

чтобы поток расплава был направлен в объекты литья без резких поворотов

и изгибов.

В - при литье каркасов мостовидных протезов в местах крепления

промежуточных элементов увеличивайте объём коллектора на величину

равную объёму присоединённых промежуточных элементов.

Г - выполняйте коллектор на 2…3мм длиннее каркаса протеза

(или места присоединения крайнего объекта литья).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мы познакомили Вас с базовыми понятиями, определяющими пути построения

литниковой системы, удовлетворяющей требованиям высокоточного стоматологического

литья.

Для того, чтобы Ваши успехи в работе

были стабильными и предсказуемыми, конечно же, изложенного материала

может оказаться недостаточно. Черпайте знания из специальной литературы,

анализируйте свои достижения и ошибки. Накопленный личный опыт и

глубокое понимание процессов, протекающих при литье стоматологических

сплавов - основа Вашего мастерства.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|