|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Установка

литейная вакуумно-компрессионная УЛВК-10МК |

|

|

УЛВК-10МК

на youtube.com |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Настольная

вакуумная индукционная

литейная установка УЛВК-10МК предназначена для индукционной плавки

в вакууме и последующего литья под давлением деталей зубных протезов

из всех видов металлов и сплавов, применяемых в стоматологии (кроме

титана). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Дополнительная

информация по теме: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендации

по работе на вакуумно-компрессионной литейной установке УЛВК-10МК Рекомендации

по работе на вакуумно-компрессионной литейной установке УЛВК-10МК |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плавка и литьё в вакууме. Рекомендации по построению литниковой

системы.

Плавка и литьё в вакууме. Рекомендации по построению литниковой

системы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

УЛВК-10МК создана с использованием новейших конструкторских и схемотехнических

решений. В ней применены комплектующие от таких известных мировых

брендов как VISHAY

INTERTECHNOLOGY (США), IXYS Corporation (США),

Atmel Corporation (США).

Пневмосистема установки литейной УЛВК-10МК выполнена на элементах

мирового лидера пневмокомпонентов CAMOZZI (Камоцци).

В вакуумной литейной установке УЛВК-10МК предусмотрена возможность

подключения в качестве источника избыточного давления на стадии

прессования расплава или сжатого воздуха или аргона.

Установка УЛВК-10МК снабжена мощным, высокоэффективным и надёжным

генератором на базе Роwer MOSFET и RISC-процессоров.

Рабочая частота генератора ( 440кГц) оптимальна для получения максимальной

удельной мощности с целью минимизации времени плавки и предотвращения

длительного перегрева металла поверхостными токами,

Вакуумная литейная установка УЛВК-10МК оснащена

встроенным вакуумным насосом.

Параметры индуктора и высокочастотного генератора обеспечивают равномерный

нагрев металла во всём объёме тигля с оптимальной величиной силы

электродинамического перемешивания металла, препятствующего изменению

металлографических свойств используемых сплавов. |

|

| В установке УЛВК-10МК применена

оригинальная система литья, которая исключает использование подвижных

керамических стержней в тигле или раздвижных тиглей, что облегчает

загрузку тигля металлом и дает возможность предварительного нагрева

тигля с металлом. |

|

|

|

|

|

Конструкция рабочей камеры обеспечивает независимый доступ к

тиглю и опоке. Герметизация и разгерметизация плавильно-литейного

блока происходит автоматически в соответствие с выполняемой программой

без использования ручных механических затворов.

В вакуумной литейной установке УЛВК-10МК используются широко распространенные

керамические и графитовые тигли с литьевым отверстием на дне (типа

Induret). Это обеспечивает быструю заливку металла непосредственно

из зоны расплавления в опоку. В момент окончания

истечения металла из тигля автоматически создаётся избыточное

давление для подпрессовки жидкой фазы металла. Как дополнительная

сила, давление активно воздействует на металл. Структура металла

при этом получается очень плотной и однородной.

Именно донная заливка металла в вакууме

с последующим прессованием обеспечивает самое качественное литьё.

При работе с вакумной литейной установкой УЛВК-10МК допускается

использование следующих опок:

с вкладышем: стандартных типоразмеров 1Х, 3Х, 6Х, 9Х (диаметр

35-80 мм, высота – 55 мм);

без вкладыша: нестандартных размеров, высотой не более 75мм и

диаметром до 100мм.

На панели управления вакуумной литейной установке УЛВК-10МК

расположены кнопки управления "НАГРЕВ", "ЛИТЬЁ"

и "СТОП", а также многофункциональный регулятор, с помощью

которого задаются необходимые параметры программы, а при нагреве

- регулируется уровень выходной мощности.

На установке регулируются три параметра: мощность генератора P

, время литья t1 (промежуток между открытием затвора и подачей

сжатого воздуха в плавильно-литейный блок) и время прессования

t2. После первого проведенного процесса литья, внесенные в параметры

литья изменения сохраняются в энергонезависимой памяти.

Плавная регулировка мощности генератора позволяет оперативно выбрать

оптимальный режим плавки в зависимости от типа сплава и его массы.

На двухстрочном алфавитно-цифровом дисплее воспроизводятся все

параметры процесса литья.

Стрелочные приборы индицируют давление в пневмосистеме установки

и разрежение в режиме вакууммирования или избыточное давление

в плавильно-литейном блоке в режиме прессования .

Охлаждение индуктора осуществляется с помощью циркуляционной системы

охлаждения, которая поставляется по отдельному заказу. Допускается

использование отфильтрованной водопроводной воды.

Усовершенствованная пневмосистема установки выполнена на базе

комплектующих фирмы "CAMOZZI" - мирового лидера по производству

элементов пневмосистем.

В модернизированную системы управления УЛВК-10МК, с целью стабилизации

выходной мощности высокочастотного генератора установки и получения

качественного литья при флуктуациях питающего напряжении, введён

алгоритм компенсации колебаний напряжения питающей сети 220В,

50Гц.

|

|

|

|

|

Технические

характеристики |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Напряжение питающей сети, В

|

220±22 |

| Частота переменного тока, Гц |

50 |

| Число фаз |

1 |

| Потребляемая мощность, кВт, не более |

3,5 |

| Масса единовременной загрузки, г, не более |

90 |

| не менее |

20 |

| Рабочая частота генератора, кГц |

440±11 |

| Диапазон регулирования мощности генератора,

% |

20..100 |

| Время литья, с |

0,25 .. 2 |

| Время прессования, с |

0..60 |

| Дискретность задания мощности генератора,

% |

2 |

| Дискретность задания времени литья, с |

0,25 |

| Дискретность задания времени прессования,

с |

1 |

| Установленное рабочее давление, бар (МПа) |

6±0,5(0,6±0,05) |

| Установленное давление прессования, бар

(МПа) |

3,5±0,5(0,35±0,05) |

| Подсоединение к источнику сжатого воздуха

давлением не менее 7 бар (0,7МПа) и производительностью не

менее 180л/мин. |

|

| Подсоединение к источнику воды давлением

не более 1,5 бар (0,15 МПа) и производительностью не менее

2 л/мин. |

|

| Габаритные размеры, мм, не более глубина

|

580 |

| ширина |

540 |

| высота |

340 |

| Масса, кг, не более |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплектность

поставки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Обозначение |

Наименование |

Кол-во |

| СП0076.00.00.000 |

Установка литейная вакуумно-компрессионная

УЛВК-10М |

1 шт. |

| СП0044.00.00.012 |

Теплоизоляционный вкладыш |

1 шт. |

| СП0044.02.03.200 |

Центрирующие вкладыши для кювет 1х, 3х,

6х, 9х |

По 1 шт. |

| |

Тигель типа “Induret” |

3 шт. |

| СП0044.02.03.200 . |

Керамическая вставка на затвор |

5 шт. |

| СП0053.00.00.000 |

Щипцы |

1 шт. |

| СП0074.00.00.000 |

Модуль автономного водяного охлаждения

МАВО-1М |

1 шт.* |

| СП0076.25.00.000 |

Фильтр |

1 шт. |

| |

Шланг ПВХ 6х1,5 |

1 м |

| Запасные части |

|

|

| СП0044.02.00.010 |

Кольцо уплотнительное |

2 шт. |

| |

Эксплуатационная документация |

|

| СП0076.00.00.000РЭ |

Установка литейная вакуумно-компрессионная

УЛВК-10М.

Руководство по эксплуатации |

1 шт. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛИТЬЁ

В ВАКУУМЕ ПОД ДАВЛЕНИЕМ. КРИТЕРИИ ВЫБОРА ЛИТЕЙНОЙ УСТАНОВКИ. |

|

|

|

|

|

|

|

|

|

ВВЕДЕНИЕ.

Индукционные литейные установки для плавки и литья в вакууме

получили широкое распространение благодаря высокому качеству готового

продукта, полученного с их помощью. Более высокое качество литья

позволяет лаборатории, имеющем в своём арсенале вакуумную литейную

установку, уверенно чувствовать себя на конкурентном рынке. Работы,

выполненные на вакуумной литейной установке, априори воспринимаются

как более совершенные.

С точки зрения литейщика определённое значение имеет и тот факт,

что работать на них комфортнее чем, скажем, на центробежных литейных

установках.

Сегодня на рынке представлено довольно много вакуумных литейных

установок. Как выбрать из них именно то, что Вас устраивает? На

какие характеристики установки следует обращать внимание в первую

очередь? Как эти характеристики влияют на те или иные параметры

работы и на качество литья в целом?

Попробуем разобраться вместе. Рассмотрим некоторые из самых важных,

на наш взгляд, характеристик вакуумной литейной установки, определяющих

главное - качество литья и удобство в работе. |

|

1. СИСТЕМА ЗАЛИВКИ

РАСПЛАВА В ОПОКУ. |

|

При всём многообразии вакуумных литейных установок, работающих

по принципу плавки и литья в вакууме с последующим прессованием

избыточным давлением, все они могут быть разделены на две группы,

отличающиеся принципом заливки расплава.

Первую группу составляют установки с донной заливкой расплава.

Сюда относятся вакуумные литейные установки "NAUTILUS CC",

BEGO; "INDURET COMPACT" - Reitel.

Вторую группу составляют установки с заливой расплава с верхней

части тигля.

Ко второй группе относятся вакуумные литейные установки с автоматическим

приводом рабочей камеры (тигля) "Inducast" - Ugin Dentaire,

"Heracast iQ" - Heraeus Kulzer и вакуумные литейные

установки с ручным приводом рабочей камеры (тигля) "MC-15"

- Induhterm, "УЛП 1.1 АВЕКАСТ" - Аверон.

Вакуумная литейная установка УЛВК-10МК относится к первой группе,

т.е. работает по принципу донной заливки расплава.

Каждая литейная установка, для обеспечения присущего ей характера

плавки и заливки металла, работает со "своим тиглем".

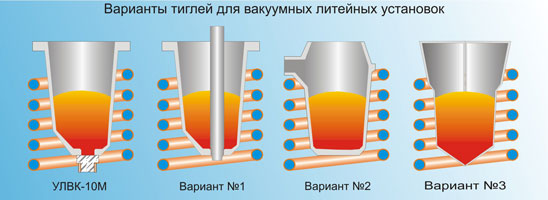

На рисунке представлены варианты тиглей, наиболее часто используемых

в вакуумных литейных установках.

Вариант №1 - литейная установка "INDURET COMPACT".

Тигель с донным разливом расплава. В качестве затвора используется

керамический шток, вставляемый внутрь тигля и закрывающий выходное

отверстие тигля. В момент литья шток приподнимается, открывая

выходное отверстие тигля. |

|

|

|

Вариант №2 - литейные установки

"Inducast", "Heracast iQ", "MC-15",

"УЛП 1.1 АВЕКАСТ". В этом ряду каждая литейная установка

использует "свойтигель" с определёнными размерами и формой.

Объединяет их главное - разлив расплава осуществляется через выходное

отверстие в верхней части тигля. В момент литья тигель вместе с

индуктором и опокой ( или, как в некоторых установках, только тигель

с индуктором) поворачиваются на угол, необходимый для истечения

расплава.

Вариант №3 - литейная установка "NAUTILUS CC",

BEGO. Раздвижной тигель с донным разливом расплава. В момент

литья одна из половинок тигля приподнимается, открывая пространство

для выхода расплава.

Вариант литейной установки УЛВК-10МК - тигель с донным разливом

расплава. В качестве затвора используется керамическая вставка,

расположенная с внешней стороны тигля и закрывающая его выходное

отверстие. В момент литья керамическая вставка отходит в сторону,

открывая выходное отверстие тигля. |

|

|

|

|

Рассмотрим характерные

особенности, присущие, по нашему мнению, различным вариантам системы

заливки расплава в опоку вакуумной литейной установки, касающиеся

удобства работы литейщика и качества получаемого литья. |

|

В качестве базовых приняты следующие

характеристики:

1) удобство загрузки металла в тигель;

2) возможность предварительного нагрева металла с тиглем в печи

предварительного нагрева;

3) точность синхронизации момента истечения расплава из тигля и

подачи давления прессования;

4) вероятность попадания в литейную полость опоки нерастворимых

в расплаве соединений оксидной пленки;

5) механическое воздействие на опоку в момент истечения расплава

из тигля;

6) возможность использования теплоизоляции для предупреждения быстрого

охлаждения опоки;

7) повторяемость и предсказуемость качественного литья. |

|

|

|

|

Вариант системы

заливки расплава в опоку литейной установки УЛВК-10М. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тигель с донным разливом

расплава. В качестве затвора используется керамическая вставка,

расположенная с внешней стороны тигля и закрывающая его выходное

отверстие. В момент литья керамическая вставка автоматически отходит

в сторону, открывая выходное отверстие тигля.

ДОСТОИНСТВА:

1) Загрузке металла в тигель ничего не мешает.

2) Перед плавкой есть возможность прогреть металл вместе с тиглем

в печи предварительного нагрева.

3) Обеспечена высокая точность синхронизации момента истечения расплава

из тигля и подачи давления прессования.

4) Благодаря донному методу разлива расплава, нерастворимые в расплаве

соединения оксидной пленки, не попадают в литейную полость опоки.

5) Исключена возможность механического воздействия на опоку в момент

истечения расплава из тигля.

6) Опока в рабочей камере теплоизолирована для предупреждения её

быстрого охлаждения.

7) Высокая повторяемость и предсказуемость качественного литья.

НЕДОСТАТКИ:

Устранены все недостатки,

присущие другим способам заливки расплава в опоку.

Итоговая оценка системы заливки расплава в опоку вакуумной литейной

установки УЛВК-10М.

|

|

Вариант №1 системы

заливки расплава в опоку. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тигель с донным разливом

расплава. В качестве затвора используется керамический шток, вставляемый

внутрь тигля и закрывающий выходное отверстие тигля. В момент литья

шток автоматически приподнимается, открывая выходное отверстие тигля.

ДОСТОИНСТВА:

1) Обеспечена высокая точность синхронизации момента истечения расплава

из тигля и подачи давления прессования.

2) Исключена возможность попадания в литейную полость опоки нерастворимых

в расплаве соединений оксидной пленки.

3) Исключена возможность механического воздействия на опоку в момент

истечения расплава из тигля.

4) Опока в рабочей камере теплоизолирована для предупреждения её

быстрого охлаждения.

5) Высокая повторяемость и предсказуемость качественного литья.

НЕДОСТАТКИ:

1) Загрузка металла в тигель затруднена

из-за наличия керамического штока. Полезная ёмкость тигля уменьшена.

2) Наличие керамического штока, как затвора выходного отверстия

тигля, не даёт возможности прогреть металл вместе с тиглем в печи

предварительного нагрева.

Итоговая оценка Варианта №1 системы заливки

расплава в опоку .

|

|

Вариант №2 системы

заливки расплава в опоку. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тигель с разливом расплава через выходное отверстие в верхней

части тигля. В момент литья тигель вместе с индуктором и опокой,

поворачиваются на угол, необходимый для истечения расплава.

Вакуумные литейные установки, использующие данную систему заливки

расплава в опоку, могут быть с автоматической или ручной системой

поворачивания рабочей камеры (или индуктора и тигля).

При ручном методе может наблюдаться расплёскивание металла.

ДОСТОИНСТВА:

1) Загрузке металла в тигель ничего не мешает.

2) Перед плавкой есть возможность прогреть металл вместе с тиглем

в печи предварительного нагрева.

3) Для литейных установок с автоматической системой поворачивания

рабочей камеры (или индуктора и тигля) обеспечена достаточно высокая

точность синхронизации момента истечения расплава из тигля и подачи

давления прессования.

4) Для литейных установок с автоматической системой поворачивания

тигля и неподвижной опоки исключена возможность механического

воздействия на опоку в момент истечения расплава из тигля.

НЕДОСТАТКИ:

1) Высокая вероятность попадания

в литейную полость опоки нерастворимых в расплаве соединений оксидной

пленки, вследствие того, что первым в литейную

полость попадает расплав с верхней части тигля, где они (нерастворимые

соединения) сконцентрированы.

2) Для литейных установок с ручной системой поворачивания рабочей

камеры (или индуктора и тигля) трудно обеспечить точность синхронизации

момента истечения расплава из тигля и подачи давления прессования.

3) Для литейных установок с автоматической и ручной системой поворачивания

рабочей камеры требуется механическое крепление опоки. Время и

трудоёмкость плавки повышаются.

4) Теплоизоляция опоки затруднена и чаще всего отсутствует.

5) Для литейных установок с ручной системой

поворачивания рабочей камеры (или индуктора и тигля) трудно обеспечить

высокую повторяемость и предсказуемость качественного литья.

Итоговая оценка

Варианта №2 системы заливки расплава в опоку.

1) Вакуумные литейные установки с автоматической системой

поворачивания рабочей камеры (или индуктора и тигля).

2) Вакуумные литейные

установки с ручной системой поворачивания рабочей камеры (или

индуктора и тигля).

|

| Вариант

№3 системы заливки расплава в опоку. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Раздвижной тигель с донным разливом

расплава. В момент литья одна из половинок тигля автоматически приподнимается,

открывая пространство для выхода расплава.

ДОСТОИНСТВА:

1) Загрузке металла в тигель ничего не мешает.

3) Обеспечена высокая точность синхронизации момента истечения расплава

из тигля и подачи давления прессования.

4) Благодаря донному методу разлива расплава, нерастворимые в расплаве

соединения оксидной пленки, не попадают в литейную полость опоки.

5) Исключена возможность механического воздействия на опоку в момент

истечения расплава из тигля.

6) Опока в рабочей камере теплоизолирована для предупреждения её

быстрого охлаждения.

7) Высокая повторяемость и предсказуемость качественного литья.

НЕДОСТАТКИ:

1) Наличие раздвижного тигля не даёт

возможности прогреть металл вместе с тиглем в печи предварительного

нагрева.

2) Тигли состоят из двух половинок,

что ухудшает оперативность в работе при их установке.

Итоговая оценка Варианта №3 системы заливки

расплава в опоку.

|

|

ВЫВОДЫ: система заливки расплава

в опоку, реализованная в вакуумной литейной установке УЛВК-10МК,

в наиболее полной степени отвечает требованиям, предъявляемым к

современным вакуумным литейным установкам для точного стоматологического

литья.

По совокупности требований, предъявляемых к системе заливки расплава

в опоку, из рассматриваемых установок только вакуумная литейная

установка "NAUTILUS CC" BEGO может с ней конкурировать.

Установки других производителей, обладая, в целом, неплохими характеристиками,

уступают "NAUTILUS CC" и УЛВК-10М.

|

| 2.

МИНИМИЗАЦИЯ РУЧНЫХ ОПЕРАЦИЙ. |

|

Разработчики вакуумных литейных установок стараются сделать так,

чтобы работа на установке была удобной и производительной. У одних

это получается лучше, у других хуже. Конечно, многое зависит от

принадлежности установки к той или иной группе, отличающихся по

ценовому фактору, ориентации на крупные или не очень крупные лаборатории

и т.д. Тем не менее существуют базовые характеристики, на которые

необходимо обратить внимание.

Выделим некоторые из них.

1) Способ герметизации и разгерметизации рабочей камеры.

При выборе литейной установки одной ценовой категории обязательно

обратите внимание на то, как происходит герметизация и разгерметизация

рабочей камеры.

Это может происходить как автоматически, в соответствие с выполняемой

программой без использования ручных механических затворов, так

и в ручном режиме.

Обычно литейные установки с автоматическим режимом стоят дороже.

Работать на них комфортнее.

2) Способ регулировки положения опоки

относительно тигля.

Важный критерий, определяющий не только удобство в работе, но

и качество литья. Основной влияющий фактор - время.

В вакуумных литейных установках с донным разливом расплава отсутствует

необходимость выставлять положение опоки относительно тигля с

помощью дополнительных инструментов. Центрирующее

кольцо из теплоизоляционного материала, установленное в литейной

камере, гарантирует точное расположение выходного отверстия тигля

относительно "конуса" опоки. Опока, после её установки

в литейную камеру, не требует дополнительного механического крепления.

В вакуумных литейных установках с системой заливки расплава через

выходное отверстие в верхней части тигля (Вариант №2) требуется

несколько больше времени для "центровки" опоки относительно

выходного отверстия тигля. Особенно это касается литейных установок

с ручным приводом рабочей камеры, где требуется дополнительное

механическое крепление опоки с помощью специального инструмента.

3) Способ истечения металла из тигля.

В рассматриваемых здесь литейных установках с донным разливом

выходное отверстие тигля открывается в нужный момент автоматически

. При этом скорость потока расплавленного металла не зависит от

действий оператора.

Вакуумные литейные установки с системой заливки расплава через

выходное отверстие в верхней части тигля (Вариант №2) бывают двух

типов - с автоматической или ручной системой заливки металла.

Литейные установки с автоматической системой обеспечивают более

высокую повторяемость и предсказуемость качественного литья чем

установки с ручным приводом. Кроме того, на установках с ручным

приводом поворота рабочей камеры, в которых скорость потока расплавленного

металла зависит от действий оператора, возможно расплёскивание

металла.

По нашему мнению, с

точки зрения минимизации ручных операций, лидерами выступают две

литейные установки - "УЛВК-10МК"

и "NAUTILUS CC".

|

|

3. РАБОЧАЯ

ЧАСТОТА ГЕНЕРАТОРА |

| Индукционный нагрев

металлов и его применение в литейных установках. |

|

|

|

|

|

|

|

Физическая сущность индукционного

нагрева состоит в том, что в электропроводящих телах, помещаемых

в переменное электромагнитное поле, индуктируются электродвижущие

силы, которые вызывают электрические токи. Плотность этих индуктируемых

токов в каждом элементарном объёме нагреваемого материала может

меняться по самым разнообразным законам в зависимости от геометрических

размеров нагреваемого материала, его удельного сопротивления, магнитной

проницаемости и частоты индуктированного тока. |

|

При пропускании переменного тока через

индуктор вокруг него возникает переменное магнитное поле. Переменный

магнитный поток, пронизывающий находящиеся внутри индуктора заготовки

металла, вызывает появление в них индуктированного тока (вторичные

вихревые токи). Вихревые токи разогревают заготовку в соответствии

с законом Джоуля - Ленца, который гласит, что "Количество теплоты,

выделяемое в единицу времени в рассматриваемом участке цепи, пропорционально

произведению квадрата силы тока на этом участке и сопротивлению

участка".

Энергия, выделяющаяся в заготовке пропорциональна частоте переменного

электромагнитного поля.

На высокой частоте вихревые токи вытесняются в тонкие поверхностные

слои заготовок (скин-эффект), в результате чего их плотность резко

возрастает. Максимальная плотность тока наблюдается на периметре

нагреваемой заготовки, экспоненциально уменьшаясь по направлению

к её центру. В скин-слое (определяемом также как "глубина проникновения

тока") выделяется 86,5 % тепла.

Глубина проникновения тока рассматривается как важнейший параметр

при расчете установок индукционного нагрева. Её величина определяется

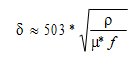

по формуле:

|

|

|

|

|

Основными электрофизическими свойствами

материалов для расчёта установок индукционного нагрева являются

удельное электрическое сопротивление и магнитная проницаемость.

Они определяют глубину проникновения тока и мощность, выделяемую

в нагреваемом образце. При нагреве ферромагнитных металлов их удельное

электрическое сопротивление и магнитная проницаемость изменяются.

Так, электрическое сопротивление металлов и сплавов, в зависимости

от их химического состава может увеличиться в 10 раз.

Магнитная проницаемость ферромагнитных тел при достижении телом

температуры точки Кюри (точка магнитных превращений) резко уменьшается

и становится равной единице.

С увеличением значения удельного электрического сопротивления нагреваемого

тела и уменьшением его магнитной проницаемости глубина проникновения

тока увеличивается.

Максимальное значение глубины проникновения тока называется горячей

глубиной проникновения.

В общих чертах процесс индукционного нагрева ферромагнитной заготовки

можно представить по следующей схеме.

В первый момент начинается нагрев образца в тонком поверхностном

слое, равном глубине проникновения тока в холодный металл. После

потери этим слоем магнитных свойств, глубина проникновения тока

возрастает и нагревается слой, расположенный глубже, повышение температуры

в первом нагретом слое замедляется.

После потери магнитных свойств вторым слоем начинается быстро нагреваться

третий слой и т.д.

Пределом роста глубины проникновения тока является горячая глубина

проникновения.

Повышение температуры в слое равной горячей глубине проникновения

происходит за счет индуктированных токов, а в более глубоких слоях

- в основном, за счет теплопроводности.

Высокие значения КПД обеспечиваются, прежде всего, расчетом параметров

индукционного нагрева под определенные размеры нагреваемого тела.

Соотношение размеров индуктора и нагреваемого тела, частота тока

и магнитная проницаемость, удельное сопротивление металла - все

это определяет эффективность нагрева, т.е. электрический КПД.

Важнейшим параметром, определяющим КПД индукционной установки, а

значит и эффективность нагрева, является глубина горячего проникновения

тока.

Эффективный индукционный нагрев возможен только при определённых

значениях отношения диаметра нагреваемой заготовки к глубине горячего

проникновения. |

|

ВНИМАНИЕ! ЭТО ВАЖНО:

Для установок индукционного нагрева в Российской Федерации

выделен ряд разрешённых для использования частот. Для индукционных

литейных установок, используемых в зуботехнических лабораториях

для плавки стоматологических сплавов, определены частоты 66кГц,

440кГц и 1,76МГц.

Обращаем Ваше внимание, что не все импортные литейные установки

соответствуют этому требованию.

Принимая решение по оснащению Вашей лаборатории литейной установкой,

убедитесь в том, что частота её генератора соответствует приведённым

выше значениям. В противном случае, Вы рискуете в будущем столкнуться

с "непониманием" органов государственного надзора.

|

|

|

|

|

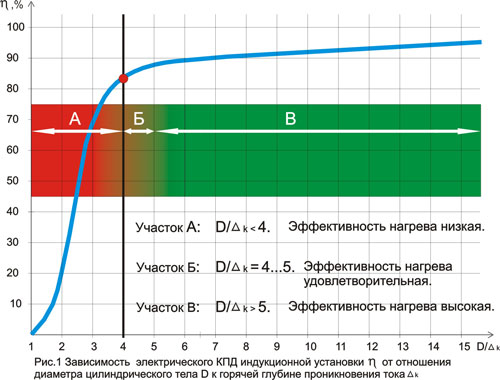

График на рис.1 показывает, что уже

при значении этого отношения менее 4 нагрев нежелателен, а при соотношении

менее единицы вообще неприемлем.

Из этого графика следует, что для повышения эффективности индукционной

установки, следует при заданном диаметре нагреваемой заготовки уменьшать

значение горячей глубины проникновения тока. Это может быть достигнуто

только повышением частоты.

Индукционные литейные установки, работающие на частоте 1,76МГц,

выполнены на основе ламповых генераторов. В настоящее время такие

установки потеряли свою актуальность, вследствие низкого КПД и морального

устаревания.

Исходя из изложенных выше ограничений по частоте генератора литейной

установки, в дальнейшем мы будем рассмотривать только установки

с рабочими частотами генератора равными 66кГц и 440кГц.

КСТАТИ. Часто в рекламных буклетах при описании индукционных

литейных установок можно встретить различное их наименование. Одни

называют их "низкочастотными", другие "среднечастотными",

третьи - "высокочастотными". Не акцентируйтесь на этом.

На самом деле, все индукционные установки с рабочей частотой генератора

более 50 кГц являются высокочастотными. Низкочастотными считаются

установки индукционного нагрева с рабочими частотами менее 1 кГц.

Среднечастотными - с рабочими частотами от 1кГц до 50 кГц.

Странно слышать, когда индукционные литейные установки, работающие

на частоте более 50 кГц называют "среднечастотными". Ещё

более странно, когда установку с рабочей частотой генератора более

100кГц называют "низкочастотной".

Установок для плавки и литья стоматологических сплавов с рабочими

частотами менее 50 кГц просто не существует. И это понятно. Если

бы они существовали - они были бы крайне не эффективны. Конечно,

необходимо признать, что для производителя литейных установок выгоднее

использовать генераторы с как можно более низкими рабочими частотами

ввиду их сравнительно невысокой стоимости. Но что даёт это потребителю?

Не теряются ли при этом важные качества установки, обеспечивающие

её эффективность?

Подробнее вопрос выбора частоты генератора литейной установки будет

рассмотрен ниже.

Иногда утверждается, что так называемые "низкочастотные"

или "среднечастотные" литейные установки обеспечивают

более качественное перемешивание металла. Так ли всё однозначно?

Рассмотрим это позже - когда будем анализировать влияние мениска

на процесс плавки.

Индукционные литейные установки, работающие на частоте 66кГц и 440кГц,

имеют сходные характеристики. Их отличает высокий КПД (0,85...0,9).

Они надёжны, долговечны. Качество литья, получаемое на этих установках,

соответствует самым высоким требованиям.

Величина рабочей частоты генератора индукционной литейной установки

в значительной степени влияет на её электрические характеристики

и эксплутационные параметры.

Выбор рабочей частоты генератора определяется следующими требованиями:

а) электрический КПД установки должен быть максимальным;

б) время плавки должно быть минимальным;

в) установка должна обеспечивать эффективную работу при плавке стоматологических

сплавов, имеющих различные величины диаметра и высоты отдельных

заготовок сплава;

г) величина электродинамических сил, воздействующих на расплав,

должна быть оптимальной с точки зрения обеспечения, с одной стороны,

качественного перемешивания расплава, и, с другой стороны, минимального

мениска на завершающем этапе плавки.

ВЕЛИЧИНА РАБОЧЕЙ ЧАСТОТЫ ГЕНЕРАТОРА И ЭФФЕКТИВНОСТЬ ПЛАВКИ ЗАГОТОВОК

РАЗЛИЧНОГО ДИАМЕТРА.

Сравнивая эффективность и качественные показатели литейных индукционных

установок , необходимо представлять какая из них лучшим образом

подходит для литья стоматологических сплавов, обладающих определёнными

физико-химическими свойствами и линейными размерами.

Ввиду большого разнообразия используемых стоматологических сплавов,

качественный анализ можно сделать, приняв за основу некий "усреднённый

сплав". Для такого сплава, нагретого выше точки магнитных превращений

(точки Кюри) горячая глубина проникновения тока при частоте 66кГц

равна, примерно, 2мм.

Тогда, как следует из графика на рис.1, производить нагрев заготовки

сплава с высокой эффективностью при частоте генератора индукционной

установки равной 66кГц возможно, начиная с диаметра заготовки D

= 10мм. При диаметре заготовки менее 8мм эффективность нагрева будет

уменьшаться, достигая минимального значения при диаметрах заготовки

сплава равных 5...6мм.

Для частоты 440кГц горячая глубина проникновения тока, при прочих

равных условиях, будет составлять величину порядка 0.8мм. Т.е.производить

нагрев заготовки сплава с высокой эффективностью при частоте генератора

индукционной установки равной 440кГц возможно, начиная с диаметра

заготовки D = 4мм.

В теории индукционного нагрева существует понятие "минимально

допустимой рабочей частоты генератора" для заданного диаметра

цилиндрической заготовки, подлежащей нагреву.

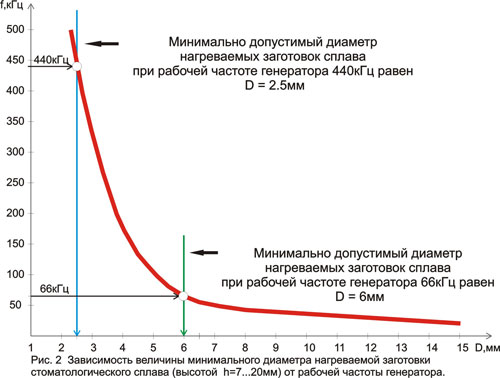

График зависимости минимальной частоты генератора индукционной установки

от диаметра нагреваемой установки (Рис.2) строится из условия, что

отношение диаметра нагреваемого образца цилиндрической формы к величине

горячей глубины проникновения тока" (или "скин-слоя")

равно 3. |

|

Из приведённого графика видно, что:

1) минимально допустимый диаметр нагреваемых заготовок сплава при

работе на индукционной установке с частотой 440кГц равен 2,5мм.

2) минимально допустимый диаметр нагреваемых заготовок сплава при

работе на индукционной установке с частотой 66кГц равен 6мм.

Т.е. при работе на литейной установке с частотой 66кГц ограничивается

возможность использования в качестве "вторичного металла"

элементов литниковой системы, имеющих меньшие размеры.

В случае же их использования они будут нагреваться не под действием

индуктированных в них вихревых токов, а вследствие передачи им тепловой

энергии от более горячих частей загрузки тигля, имеющих больший

диаметр. Это будет способствовать увеличению времени плавки, т.е.

ухудшению одного из основных параметров, определяющего технологический

регламент работы.

График "Зависимости величины минимального диаметра нагреваемой

заготовки сплава от рабочей частоты генератора" хорошо объясняет

суть проблемы.

Из него видно, что для нагрева заготовок сплава, имеющих диаметр

порядка 5мм, необходима частота генератора не менее 120кГц. Если

же используются заготовки с диаметром 4мм, то минимально допустимая

частота генератора возрастает до 180кГц.

Таким образом, выбор рабочей частоты генератора для индукционной

литейной установки является важнейшим фактором, определяющим её

качественные показатели. Индукционная литейная установка для зуботехнических

лабораторий должна обеспечивать эффективный нагрев и плавку за короткий

промежуток времени всего спектра стоматологических сплавов, отличающихся

как химическим составом, так и линейными размерами заготовок.

Особое внимание необходимо обращать на способность установки

обеспечивать высокий электрический КПД при работе с заготовками,

имеющими диаметры в диапазоне от 3 до 15мм.

Эффективность литейной установки при плавке стоматологических сплавов,

имеющих различные величины диаметра и высоты отдельных заготовок

сплава в зависимости от рабочей частоты генератора хорошо иллюстрируется

на следующем рисунке.

Видно, что использование в индукционной вакуумной литейной установке

УЛВК-10МК генератора с частотой генератора 440кГц снимает все ограничения,

связанные с минимальными линейными размерами загружаемых в тигель

частей металла. Это делает её более универсальной. Кроме того обеспечивается

максимально быстрый нагрев металла, что приводит к сокращению длительности

процесса плавки и повышению экономической эффективности работы.

ВЕЛИЧИНА РАБОЧЕЙ ЧАСТОТЫ ГЕНЕРАТОРА И ЦИРКУЛЯЦИЯ МЕТАЛЛА.

При выборе частоты генератора для индукционной литейной установки

необходимо учитывать не только его энергетические характеристики,

но и вопросы магнитогидродинамики, т. е. влияние электромагнитного

поля индуктора на расплав в тигле.

Под действием электродинамических сил расплавленный металл в средней

части тигля перетекает от периферии к оси, затем по оси тигля выжимается

вверх к зеркалу ванны и вниз ко дну тигля. Вверху и внизу он перетекает

к стенкам и вдоль стенок возвращается к средней части тигля, совершая

так называемую двухконтурную циркуляцию.

Факт электродинамической циркуляции металла является достоинством

любой индукционной литейной установки. Циркуляция ускоряет расплавление,

выравнивает температуру и химический состав расплава.

Однако циркуляция металла имеет и серьезный недостаток, заключающийся

в образовании на поверхности расплава выпуклого мениска. Особенно

сильно отрицательное влияние мениска на процесс плавки проявляется

при использовании в литейных установках генераторов с относительно

низкой рабочей частотой. Это связано с тем, что при неизменной мощности,

передаваемой в расплав, силовое воздействие на него усиливается

тем больше, чем меньше частота генератора.

Например, при частоте генератора равной 66кГц высота меникса почти

в 3 раза больше, чем при частоте 440кГц.

Рассмотрим подробнее влияние мениска на процесс плавки.

Расплавленный сплав покрывается тонкой оксидной плёнкой,

которая благодаря поверхостному натяжению расплава удерживается

на его поверхности, предохраняя расплав от окисления. В период расплавления

взламывание плёнки происходит, главным образом, вследствии циркуляции

металла.

Если электродинамическая циркуляция способствует образованию мениска

большой высоты, разрушение оксидной плёнки может произойти слишком

рано. Зеркало расплава откроется до момента выравнивания температуры

по всему объёму тигля. Расплав будет открыт для его окисления остаточными

газами, присутствующими в литейно-плавильном блоке.

Для уменьшения вредного влияния мениска на процесс плавки рекомендуется

уменьшать мощность на завершающем этапе плавки. Это необходимо для

того, чтобы температура расплава выровнялась по всему объёму тигля.

При этом важно, чтобы, для предупреждения окисления расплава остаточными

газами, оксидная плёнка не была преждевременно разорвана.

Возникает дилемма: для расплавления высокотемпературных компонентов

сплава в течение минимального времени необходима максимальная мощность.

Но при этом значительные электродинамические силы, воздействующие

на расплав приведут к разрыву оксидной плёнки слишком рано. Расплав

подвергнется дополнительному окислению. Идеальным вариантом проведения

плавки на завершающем этапе является вариант, при котором плавка

ведётся при мощности близкой к максимальной при минимальной высоте

мениска.

Именно такой вариант работы реализован в литейной установке УЛВК-10МК.

Вероятность преждевременного разрыва оксидной плёнки при работе

на УЛВК-10МК значительно ниже, вследствие того, что частота её генератора

выбрана равной 440кГц и, как следствие, мениск имеет минимальную

высоту. |

| 4. СИСТЕМА УПРАВЛЕНИЯ.

ЭЛЕМЕНТНАЯ БАЗА. |

Литейные

индукционные установки, представленные на Российском рынке имеют

много общего в плане схемотехнической реализации. Так, все они реализованы

на базе современных электронных комплектующих - микропроцессорные

системы управления, IGBT или MOSFET модули и транзисторы. Элементная

база современных литейных установок

это, как правило, продукция ведущих мировых

производителей электронных компонентов.

В системах управления этих литейных установок реализованы автоматическая

подстройка частоты генератора под параметры рабочего резонансного

контура, плавная регулировка уровня выходной мощности, диагностика

аварийных режимов и ошибочных действий оператора,

запись и хранение в энергонезависимой памяти параметров работы.

Делать выбор той или иной литейной установки, исходя из применяемой

элементной базы, сегодня уже не актуально. Глобализация.

Из особенностей системы управления вакуумной литейной установки

УЛВК-10МК можно выделить следующее.

Вакуумная индукционная литейная установка является

мощной нагрузкой для питающей сети. При наличии "слабой сети"

могут возникнуть проблемы с эффективностью работы. В первую очередь,

это связано с возможными колебаниями выходной мощности генератора

установки. Особенно критичным для литейных установок является пониженное

напряжение сети (так называемые "просадки сети").

С целью обеспечения стабильности выходной мощности высокочастотного

генератора и получения качественного литья при нестабильном питающем

напряжении сети, в систему управления вакуумной литейной установки

УЛВК-10МК введён алгоритм компенсации колебаний сетевого напряжения.

Основой этого алгоритма является введение в систему управления отрицательной

обратной связи (ООС) по мгновенному значению величины питающего

напряжения сети 220В, 50Гц. В результате уровень мощности , заданный

оператором, поддерживается постоянным независимо от величины питающего

напряжения сети. На работе устройства не сказывается возможная нестабильность

сетевого напряжения (198-242 В).

В индукционных литейных установках, не имеющих

функции компенсации колебаний напряжения питающей сети, реальный

уровень мощности, передаваемой в нагрузку, будет изменяться в соответствии

с изменениями напряжения сети. Для борьбы с этим потребуется дополнительно

приобретать сетевой стабилизатор напряжения.

НАЛИЧИЕ В ВАКУУМНОЙ ЛИТЕЙНОЙ УСТАНОВКЕ УЛВК-10МК МЕХАНИЗМА КОМПЕНСАЦИИ

НЕСТАБИЛЬНОСТИ ПИТАЮЩЕГО НАПРЯЖЕНИЯ ЯВЛЯЕТСЯ ВАЖНЫМ ПРИЗНАКОМ, ХАРАКТЕРИЗУЮЩИМ

ЕЁ ЭФФЕКТИВНОСТЬ.

Суммируя вышеизложенное,

можно констатировать, что совокупность конструкторских решений,

реализованных в индукционной вакуумно-компрессионной литейной установке

УЛВК-10МК, ставят её в один ряд с литейными установками таких мировых

брендов как Heraeus Kulzer, BEGO, Reitel, Ugin Dentaire,

а по некоторым характеристикам (время плавки, защита расплава от

окисления, нечувствительность к "провалам" питающего напряжения)

выводят её в лидеры. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|